Сборные крупнопанельные многоэтажные дома. Кузнецов Г.Ф. 1951

| Сборные крупнопанельные многоэтажные дома. Стенограмма публичной лекции, прочитанной в Центральном лектории Всесоюзного общества по распространению политических и научных знаний в Москве. |

| Серия: Достижения отечественной техники в жилищно-гражданском строительстве |

| Всесоюзное общество по распространению политических и научных знаний |

| Кузнецов Г.Ф. |

| Издательство «Правда». Москва. 1951 |

| 30 страниц |

За истекшие 4 года и 10 месяцев послевоенной сталинской пятилетки восстановлено и построено около 90 миллионов квадратных метров жилой площади.

Новые грандиозные масштабы развития жилищного строительства предопределяют и новые методы его осуществления.

Партия и правительство указывают на индустриализацию строительства как на основное условие прогрессивного развития строительной техники, достижения высоких темпов и высокого качества строительства, снижения стоимости строительства.

Отсюда вытекает необходимость самого широкого внедрения индустриальных методов строительства, перенесения на заводы изготовления деталей, конструкций и крупных узлов, повышения степени заводской готовности элементов здания и сведения тем самым процессов строительства на строительной площадке к процессам сборки и монтажа.

В связи с этим необходимо в ближайшие 3—4 года завершить механизацию основных строительных работ, обеспечить переход от механизации отдельных процессов к комплексной механизации.

Обязанностью и честью советских строителей является претворить всё это в жизнь как можно быстрее и лучше на благо нашего народа.

Крупнопанельное домостроение является одним из индустриальных методов строительства; в основе его лежит новая технология возведения зданий. Теория и практика этого метода разработаны советскими учёными и инженерами. Переход к крупнопанельному домостроению означает переход к заводским методам производства домов и является качественно новым этапом развития техники возведения зданий. Этот переход стал возможным благодаря коренным изменениям, происшедшим за годы советской власти в организации и технике строительства. Тот факт, что крупнопанельное домостроение зародилось и развивается именно в Советском Союзе, не является случайностью, а вытекает закономерно из условий нашего социалистического хозяйства.

История возникновения крупнопанельного домостроения обычно связывается с развитием крупноблочного строительства. Было бы, однако, неправильно понимать крупнопанельное домостроение как простое развитие и продолжение крупноблочного строительства. Крупнопанельное домостроение берёт от крупноблочного лишь идею изготовления элементов дома на заводе и монтажа дома на месте строительства из таких элементов при использовании современных кранов большой грузоподъёмности.

Самые же принципы конструктивного решения крупнопанельных домов отличны от крупноблочных.

В основе решения конструкции крупнопанельного дома лежит идея членения его на плоскостные конструктивные элементы, образующие стены, перегородки, перекрытия и т. д., изготавливаемые на заводе (включая отделку их поверхностей) и монтируемые на месте возведения дома краном того или иного типа.

Чем больше размеры таких элементов (их квадратура), тем меньше число элементов, образующих дом, а следовательно, тем меньше число операций и количество работ на строительной площадке, тем выше темпы возведения такого дома. Размер панелей «на комнату», когда стыки располагаются в местах перегородок и легко могут быть закрыты сборными карнизами или раскладками, обеспечивает наиболее простое и малотрудоёмкое решение.

Увеличение размеров элементов лимитируется обычно грузоподъёмностью транспортных и монтажных средств строительства. Снижение веса квадратного метра стены, перекрытия, перегородки в крупнопанельном доме раскрывает возможности укрупнения элементов и является поэтому особенно важным фактором. Это снижение может быть достигнуто применением эффективных материалов и конструкций.

Обращаясь к истории развития крупнопанельного строительства, можно видеть, что идея конструкции стены дома в виде крупной панели возникала у ряда инженеров. Так, например, в 1931 г. под руководством инженера А.С. Ваценко в Харькове было начато строительство дома с крупнопанельными стенами, состоявшими из двух тонких железобетонных оболочек, соединённых друг с другом по периметру рёбрами и образующих «коробку», засыпанную внутри шлаком.

В 1932—1933 гг. под руководством инженера А.Н. Дорохова запроектирован шестиэтажный дом с крупнопанельными стенами. Стены дома в виде железобетонных оболочек имели в качестве утеплителя фибролит и пенобетон (два варианта). Под руководством проф. П.Н. Скородумова была разработана технология возведения такого дома.

В 1937 г. свердловские архитекторы Потапов, Ростковская и инженер Овчинников разработали проект конструкции сборных железобетонных домов, монтируемых из железобетонных плит большого размера. На эти конструкции ими взято авторское свидетельство. Были изготовлены два образца стеновых панелей. Дома конструкции Потапова и Ростковской не были возведены в силу сложности предложенных ими конструкций панелей и сопряжений элементов друг с другом.

В 1939—1940 гг. в практике московского жилищного строительства в домах, осуществлявшихся поточно-скоростными методами (по предложению и по проекту действительного члена Академии архитектуры СССР А. Г. Мордвинова), инженерами П.А. Красильниковым, А.Н. Дороховым, В.И. Светличным, И.М. Тиграновым и другими применялись железобетонные перекрытия для ванных и кухонь размером до 9 кв. м, цельномаршевые лестницы и другие укрупнённые элементы конструкции.

Как видим, принцип крупнопанельного решения отдельных элементов здания применялся уже до войны рядом передовых советских инженеров. Однако эти отдельные попытки не были обобщены научно.

В 1940 г. разработкой проблемы крупнопанельного домостроения занялся Институт строительной техники Академии архитектуры СССР.

Основываясь на достижениях практики, институт разработал конструкции крупнопанельных промышленных зданий, а также крупнопанельных малоэтажных и многоэтажных домов [Опубликованы в трудах Академии архитектуры СССР за период 1941—1947 годов.]. Война прервала эти работы, и к ним снова институт вернулся только в 1945 году.

В 1945 г. группа инженеров Уралэнергостроя в Свердловске во главе с инженером И. Т. Смирновым (ныне директором Березовского завода строительных конструкций) при участии архитекторов Потапова и Ростковской разработала конструкции сборных малоэтажных крупнопанельных домов и технологию заводского производства таких домов. По их проекту был построен в городе Березовске (около Свердловска) ныне действующий завод строительных конструкций Министерства электростанций СССР. С момента основания Березовский завод выпустил большое число одноэтажных и двухэтажных домов, которые доставлены по железной дороге и на автомобилях в различные точки, расположенные иногда на расстоянии нескольких сотен километров от завода.

Первым многоэтажным крупнопанельным домом явился дом на Соколиной горе в Москве, построенный по решению МК ВКП(б) и Мосгорисполкома в период ноябрь 1947 г. — март 1948 г. (за 100 дней). Конструкции этого дома разработаны коллективом Института строительной техники Академии архитектуры СССР (Г.Ф. Кузнецов, Б.Н. Смирнов, Н.В. Морозов, Т.П. Антипов); проект дома — Институтом строительной техники совместно с трестом Горстройпроект Министерства строительства предприятий тяжёлой индустрии СССР (архитекторы В.И. Богомолов и Н.М. Фукин) при участии коллектива треста Мосжилстрой, осуществлявшего строительство дома (инженеры В.И. Светличный, С.В. Ананьев, А.М. Палевский, С.П. Максимов и др.). Общее руководство проектированием и строительством со стороны МК ВКП(б) осуществлялось инженерами В.Ф. Промысловым и В.А. Вольновым.

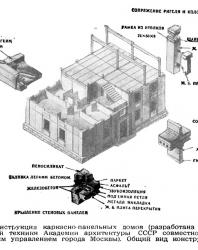

Дом на Соколиной горе (рис. 1) каркасно-панельный; в целях упрощения монтажа каркас для первого «опытного» дома принят стальной. Это обстоятельство обусловило сравнительно большую затрату металла на дом (15,2 кг на 1 куб. м здания).

Стены дома решены в виде железобетонных тонкостенных ребристых панелей с обработанной пескоструйным аппаратом фасадной поверхностью. Панели приняты высотой 3,2 м (по высоте этажа). По условиям производства (по габаритам пропарочных камер) ширина панелей 1,8 м могла быть предельно большой, что заставило при шаге стоек в 3,2 м членить панели на два элемента. Принятый принцип стыкования панелей друг с другом исключает сквозную щель и декорирует места стыкования панелей по фасаду.

Панельные стены при наличии каркаса запроектированы «самонесущими», т. е. воспринимающими собственный вес без передачи его на каркас. Каркас удерживает панели стен лишь от смешения в горизонтальном направлении, для чего предусмотрены соответствующие гибкие крепления.

В качестве утеплителя стен в доме на Соколиной горе приняты асбестовые плиты производства московского завода «Изоплит» МСПТИ СССР. Изнутри стены дома облицованы гипсовыми плитами. Перегородки дома выполнены из тех же гипсовых плит, поэтому процесс отделки поверхностей стен и перегородок одинаковый (циклевка с последующей оклейкой обоями). Перекрытия решены в виде ребристых панелей шириной 120 см с подшивным потолком из «ригипса» (гипсовая сухая штукатурка). При последующей переработке проекта панели перекрытий переконструированы рёбрами вверх, что обеспечило гладкость потолка без какой-либо подшивки. В этом доме впервые применён также метод укрупнённого монтажа санитарно-технических систем заранее смонтированными на заводе узлами.

Рис. 2 иллюстрирует один из этапов монтажа дома. Отсутствие мокрых процессов (кроме установки на растворе гипсовых плит) обеспечило возможность строительства дома в зимний период без каких-либо дополнительных мероприятий по обогреву.

На опыте возведения дома на Соколиной горе впервые доказана возможность строить капитальные многоэтажные дома заводскими методами, а также независимость возведения домов новой конструкции от погоды и времени года.

Учитывая положительный опыт возведения дома на Соколиной горе, первая сессия второго созыва Московского Совета депутатов трудящихся рекомендовала каркасно-панельные дома для массового строительства. По поручению Моссовета Мосгорпроект разработал типовые проекты каркасно-панельных домов, которые и были одобрены затем для строительства в Москве.

Дом на Соколиной горе, являясь первым опытом строительства многоэтажных каркасно-панельных домов, не лишён ряда недостатков (большая затрата металла, сложность процесса утепления стен вследствие мало подходящего утеплителя, большая трудоёмкость работ по устройству потолков и др.).

Следующим важным этапом в развитии крупнопанельного домостроения является строительство четырёхэтажных каркасно-панельных домов на Хорошёвском шоссе по типовому проекту Мосгорпроекта (автор конструктивной части проекта инженер В.П. Лагутенко, архитектурной части проекта — архитекторы М.В. Посохин С.С. Мндоянц).

За 1948—1949 гг. на Хорошёвском шоссе Военно-строительным управлением города Москвы возведено восемь четырёхэтажных каркасно-панельных домов, при этом первые шесть — с металлическим каркасом, последние два дома — со смешанным каркасом (ригели прокатные металлические, стойки железобетонные).

Рис. 3 показывает панораму строительства домов на Хорошёвском шоссе (1949 г.), а рис. 4 — один из этапов монтажа.

Основная конструктивная схема домов на Хорошёвском шоссе та же, что и дома на Соколиной горе, а именно: каркас, воспринимающий нагрузку от перекрытий, самонесущие панельные стены, перекрытия из ребристых панелей с рёбрами, обращёнными вверх, плитные перегородки, гипсовая плитная облицовка стен изнутри. Шагом вперёд является закладка утеплителя (пенобетона) в стеновые панели на заводе. Конструкция стеновой панели домов на Хорошёвском шоссе, применённая В.П. Лагутенко, состоит из наружного фасадного железобетонного слоя толщиной 5 см с железобетонными рёбрами по периметру панели и из слоя пенобетона толщиной 14 см, закладываемого в виде плит или заливаемого в изготовленную заранее железобетонную панель, и наконец из пароизоляционного слоя (рубероида), наклеиваемого по пенобетону и прижатого по периметру полосовым железом. После установки такой панели в стену стыки между соседними панелями проконопачивались изнутри паклей или заливались тёплым раствором, а швы на фасаде расшивались цементным раствором. Изнутри дома стены облицовывались гипсовыми плитами. Разрезка фасада на панели в первых шести домах принята с членением на панели-простенки и панели подоконные. Разрезка фасада в последующих двух домах (корпусы 7, 8) принята по типу дома на Соколиной горе, а именно: наружные стены монтируются из безоконных панелей и из панелей с оконным проёмом, стыкуемых друг с другом внапуск.

Коллективом проектировщиков Мосгорпроекта и коллективом строителей Военно-строительного управления города Москвы, осуществившим строительство этих домов (инженер-полковником М.Л. Штерном, инженер-подполковником А.П. Макаровым, инженер-подполковником Д.Л. Аксёновым, инженерами Бонч-Бруевичем, Башлай и другими), проведена работа большой значимости. На специально организованном заводе ими налажено серийное изготовление панелей, внесены существенные усовершенствования в конструкцию домов, разработан ряд новых приспособлений, упрощающих технологию производства, освоен поточный монтаж домов (принтом срок монтажа домов доведён до 73 дней), доказана рентабельность этого нового метода домостроения.

Строительство каркасно-панельных домов на Соколиной горе и на Хорошёвском шоссе в Москве вскрыло большие возможности и показало новые пути индустриализации жилищного строительства; это направление нашло широкий отклик среди строителей и, как всё прогрессивное в нашей стране, было поддержано руководителями партии и правительства.

В мае 1949 г. по инициативе Н. С. Хрущёва были начаты работы по крупнопанельному домостроению на Украине. Созданная бригада под общим руководством инженера И.К. Козюли (архитекторы B.Д. Елизаров, А.В. Добровольский, инженеры Л.М. Пестров, А.И. Козаков, В.В. Фаминский, А.Б. Струтинский и др.) провела за истекший период большие проектные и исследовательские работы. Основное направление, принятое в крупнопанельном домостроении на Украине, характеризуется широким использованием керамики. Построенный двухэтажный панельный дом в Макеевке и начатый строительством шестиэтажный каркасно-панельный дом на Красноармейской улице в Киеве спроектированы с керамическими панелями стен и перекрытий, со сборным железобетонным каркасом. В результате были раскрыты новые возможности использования керамики при индустриальных формах ведения строительства и возможности применения при крупнопанельных конструкциях широкого ассортимента строительных материалов.

Работы по проектированию каркасно-панельных домов начаты также в Ленинграде, Свердловске и других городах. Предложен ряд новых решений, развивающих и совершенствующих крупнопанельные конструкции. Так, например, инженерами А.Н. Дороховым и C.П. Максимовым предложены конструкции панелей с пеносиликатными и керамическими блоками-вкладышами, применяемыми в восьмиэтажном доме на Песчаной улице в Москве.

Металлический каркас, применённый в первых домах, возведённых на Соколиной горе и на Хорошёвском шоссе, обусловил большую затрату металла (15—16 кг на 1 куб. м здания). Смешанный каркас (железобетонные стойки и прокатные стальные ригели), применённый Мосгорпроектом в корпусах № 7 и 8 на Хорошёвском шоссе, также не дал существенного снижения. Затрата металла в этом случае составила 13,9 кг на 1 куб. м дома, что, как известно, в 2,5 раза превышает установленную норму для кирпичных домов.

Большая затрата металла в каркасно-панельных домах явилась причиной, затормозившей развитие этого нового прогрессивного метода домостроения. Изменить этот показатель путём радикального пересмотра расчётной схемы дома и путём изменения принципов армирования панелей явилось поэтому неотложной задачей для инженеров и учёных, работающих в области крупнопанельного домостроения.

В апреле 1950 г. коллективы Института строительной техники Академии архитектуры СССР и Военно-строительного управления города Москвы заключили социалистический договор о содружестве науки и производства, поставив целью усовершенствовать конструкции каркасно-панельных домов, повысить их эксплуатационные качества и снизить затраты материалов, в особенности металла.

Конструкции, разработанные в результате совместной работы указанного коллектива [Состав коллектива: Г.Ф. Кузнецов, Н.В. Морозов, Т.П. Антипов, М.Л. Штерн, А.П. Макаров, Д.Л. Аксёнов, П.П. Савельев, Д.И. Бурдии.], кратко описаны ниже. Отображая результаты проведённых советскими учёными научно-исследовательских работ в области крупнопанельного домостроения и накопленный практический опыт возведения таких домов, новые конструкции снижают затрату металла до 3,7 кг на куб. м здания без применения предварительного натяжения арматуры и до 2—2,5 кг/м3 при применении предварительно-напряжённого армирования.

Новые конструкции повышают эксплуатационные качества и упрощают технологию возведения каркасно-панельных домов.

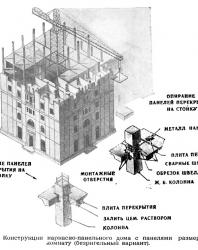

Общий вид конструкций показан на рис. 5а.

Сборный железобетонный каркас здания воспринимает на себя нагрузки от перекрытий и крыши. Наружные стены здания решены в виде утеплённых панелей с полностью отделанными фасадной и внутренней (со стороны помещения) поверхностями. Панели стен освобождены от нагрузки и воспринимают на себя лишь собственный вес стены и ветровое давление. Панели стен специальными креплениями связаны с перекрытиями, а через них с каркасом здания.

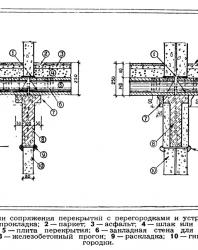

Перекрытия приняты также в виде панелей шириной 120 см и пролётом, равным шагу стоек. Панели перекрытий опираются по верхним полкам ригелей с соответствующим замоноличиванием.

Каркас здания в сочетании с панелями стен и перекрытий образует жёсткую пространственно-работающую систему.

В целях унификации стойки каркаса рекомендуется конструировать одинакового сечения по всем этажам (кроме нижних нетиповых этажей). Несущая способность стоек может варьироваться изменением марки бетона и арматурой. Стыкование стоек производится через этаж, при этом стык располагается на 10—20 см выше уровня плиты перекрытия, что обеспечивает удобство работ по замоноличиванию (заварке) стыка и возможность скрыть стык в толще перекрытия под плинтусом (см. рис. 5б).

Разработанный новый тип стыка в виде металлических наголовников обеспечивает центрированную передачу усилий, надёжное замоноличивание стыка путём заварки его по контуру, рассчитанной на восприятие полной нормальной силы и момента в колонне в месте её стыкования. Узел сопряжения стоек с ригелями и с панелями перекрытий изображён на рис. 6—7.

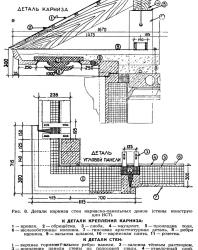

Ригели каркаса, одинаковые для всех этажей, законструированы таврового сечения с вертикальной полкой толщиной 10 см (по толщине межкомнатных перегородок) и горизонтальной 6 X 20 см; последняя скрывается затем под гипсовыми карнизами, декорирующими стык панелей с перегородками.

Ригели армируются сварными каркасами из холоднотянутой проволоки с расчётным пределом текучести 4 500 кг/см2. Сварными проволочными стыками армируются также панели перекрытия.

Новый принцип армирования панелей и ригелей каркаса проверен в производственных условиях завода-изготовителя (завод Военно-строительного управления города Москвы), а несущая способность их исследована в лаборатории физико-механических испытаний Института строительной техники. Испытания дали хорошие результаты.

Пространственная жёсткость и малая деформативность каркасно-панельного здания обеспечиваются прежде всего наличием лестничных клеток, располагаемых обычно на расстоянии 15—25 м друг от друга, а также наличием межквартирных соответственно законструированных перегородок.

Теоретические расчёты показывают, что для обеспечения боковой жёсткости зданий высотой до 7—8 этажей достаточен учёт и включение в работу одних лестничных клеток; для зданий большой этажности в качестве дополнительных вертикальных диафрагм целесообразно кроме того включить в работу межквартирные перегородки, конструируя их в виде железобетонных панелей. Горизонтальными диафрагмами жёсткости являются междуэтажные перекрытия, соответственно замоноличенные.

Деформативность вертикальных диафрагм жёсткости (лестничных клеток и перегородок) при общеупотребительных плановых решениях дома измеряется величиной порядка 1/5 000—1/10 000 от высоты. При столь малой величине деформации расчёт каркаса, обладающего весьма небольшой жёсткостью по сравнению с жёсткостью диафрагм, ведётся в предположении несмещаемости узлов в горизонтальном направлении.

Ригели каркаса рассчитываются в предположении частичного защемления на опорах. При этом величина расчётных опорных моментов в ригелях и стойках назначается не менее величины моментов, проявляющихся в процессе монтажа каркаса при ветре силой 100 кг/см2 (ураган).

Пластический шарнир создаётся нужной по расчёту величиной сварного шва (исходя из принятого расчётного опорного момента) и необходимым по условиям монтажа каркасом болтового соединения.

Для удобства изготовления ригелей закладные детали крепления законструированы без приварки их к основной арматуре. Надёжность заделки закладных деталей в бетоне гарантируется приваркой соответствующих выпусков из круглого железа.

Предлагаемая расчётно-статическая схема (см. рис. 5б), учитывающая пространственную работу здания, помимо существенного уменьшения объёма железобетона в каркасе, обеспечивает простоту стыкования элементов каркаса и удобство монтажа дома.

Пространственная работа каркасно-панельного дома обеспечивается замоноличиванием конструкций путём заварки металлических креплений, специально закладываемых при бетонировании панелей и элементов каркаса, а также путём соответствующей армировки и заливки мест стыкования раствором.

В частности, для обеспечения горизонтальной жёсткости перекрытия, работающего как балка-стенка пролётом, равным расстоянию между лестничными клетками, панели соседних пролётов связываются путём закладки над опорами в швы (до заливки их раствором) коротышей проволочных сварных каркасов, а также анкеров из арматурной стали, которые пропускаются через специально оставляемые в стойках отверстия и затем завариваются. Панели стен лестничных клеток связываются друг с другом и с перекрытиями путём заварки металлических деталей показанных на рис. 8.

Стены каркасно-панельных домов конструируются в виде панелей, один из размеров которых равен высоте этажа. На рис. 8 показана стена конструкции Института строительной техники в варианте с плитным утеплителем. Стена блокируется из панелей-простенков и из панелей с оконным проёмам, стыкуемых друг с другом в четверть.

Сама стеновая панель двухслойная и состоит из наружного, «фасадного», слоя толщиной 4 см, выполняемого из декоративного бетона, армированного тонкой сеткой, и внутреннего утепляющего слоя из пеносиликата или другого аналогичного плитного утеплителя, Панель по периметру имеет железобетонные рёбра, на 10—12 см не доходящие до внутренней грани панелей.

Конструкция стеновых панелей с рёбрами, не доходящими до внутренней грани стены, позволяет надёжно разделать места стыкования изнутри помещения пеносиликатными или другими плитами или же залить места стыкования панелей тёплым бетоном с использованием в качестве наполнителя для бетона отходов пеносиликата. Предлагаемое решение гарантирует от появления конденсата в местах стыкования и нужную степень герметизации в отношении проникновения воздуха.

Общее термическое сопротивление стены принято Ro = 1,5.

Крепление стеновых панелей с перекрытием и через него с каркасом здания (см. рис. 8) решено с использованием подъёмных петель, необходимых при изготовлении панелей и их монтаже, и состоит из накладок с проушинами, одеваемыми на петли.

После того как панели установлены и проверена правильность их положения, проушины завариваются и само крепление заливается цементным раствором.

Поверхность пеносиликатных плит (выходящая в комнату) сфактуривается при изготовлении панелей на заводе. Никакой дополнительной облицовки стены гипсовыми или другими плитам, изнутри помещения, как это делалось в доме на Соколиной горе и в домах на Хорошёвском шоссе, при данном типе стены не требуется. Для лучшего уяснения конструкции остановимся кратко на самом процессе изготовления стеновых панелей.

а) Заранее изготовленные пеносиликатные плитки толщиной, обусловливаемой теплотехническим расчётом (15—20 см при объёмном весе 600 кг/м3), раскладываются на так называемом стенде (бетонной площадке с мозаичной шлифованной поверхностью) или же в металлической форме по свежеразлитому раствору, образующему затем фактурный слой стеновой панели.

б) Пеносиликатные плиты устанавливаются вплотную друг к другу, но таким образом, что между их боковыми гранями и швеллерами, или угольниками, обрамляющими бетонируемую панель по контуру, остаётся пространство для образования железобетонных рёбер. Такие же рёбра образуются по контуру оконных и дверных проёмов.

в) После установки пеносиликатных плит укладывается арматура рёбер в виде сварных проволочных каркасов и арматура в виде сетки для наружного железобетонного слоя, и затем производится процесс бетонирования панели.

Принятое бетонирование стеновых панелей фасадной стороной вверх рекомендуется нами в случае, когда фасад «бетонный» без облицовки керамикой или другими плитами. Такой приём бетонирования позволяет разнообразить фасад здания, применяя различные способы обработки поверхности бетона, закладку в бетон всякого рода заранее изготовленных архитектурных деталей, «вытягивание» поясков и т. д. При облицовке панелей керамикой или другими плитками бетонирование целесообразнее производить лицевой стороной вниз.

Стеновая панель при применении пропарки снимается со стенда или из формы обычно через 12—16 часов, при этом с готовой наружной и внутренней поверхностью.

На постройку стеновые панели поступают с установленными оконными обвязками, с навешенными переплётами. Детали конструкции окна при деревянных переплётах показаны на рис. 8. Конструкция окна и балконной двери оставлена пока по типу, применяемому в кирпичных домах. С переходом к новому принципу решения стены логично пересмотреть и конструкцию окна и перейти к решениям, отвечающим современному уровню техники. Эта задача поставлена в порядок дня.

На том же рис. 8 дан вариант решения карниза дома. Карниз решён в виде панели размером, равным расстоянию между стойками, с кессонами, заполняемыми фигурными вставками из бетона, керамики, гипса или другого материала.

Решение карниза дано архитектором Д.И. Бурдиным в увязке с конструкцией и технологией возведения дома.

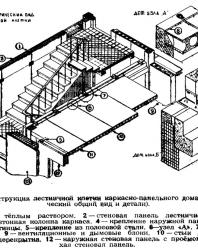

На рис. 9 показана конструкция лестницы каркасно-панельного дома. Лестничная клетка в крупнопанельных домах, помимо своего основного назначения, как уже отмечалось, играет важную роль в обеспечении пространственной жёсткости дома. Необходимо поэтому обеспечить взаимосвязь элементов лестницы друг с другом, а также с перекрытиями и наружными стенами.

Закладываемые при бетонировании панелей металлические детали позволяют после монтажа легко осуществлять сопряжения (замоноличивание) с помощью заварки.

Мы не имеем возможности остановиться на всех деталях конструирования крупнопанельных домов так же, как и на исследовательских работах по крупнопанельному домостроению. Данные научно-исследовательских работ и практики убеждают, что при крупнопанельных конструкциях раскрываются широкие возможности повышения эксплуатационных качеств домов и снижения стоимости строительства.

Новое решение, каким бы прогрессивным оно ни казалось, не найдёт применения в практике, если не даст снижения стоимости строительства. Уменье экономически анализировать технические решения и производственные процессы должно быть присуще каждому советскому инженеру; оно позволяет наиболее рационально использовать имеющиеся материальные ресурсы. Недостаточно ограничиться сравнением лишь стоимостных показателей строительства. Важную роль играют показатели затрат строительных материалов, в особенности дефицитных материалов, металла и цемента, показатели затрат труда, необходимые капиталовложения в стройиндустрию и т. п.

В общей стоимости кирпичного дома массового типа средней этажности стоимость материалов и изделий (включая затраты на транспортировку их к месту постройки) составляет, как известно, около 60%, оплата труда рабочих на постройке — 15—25%, накладные расходы — около 20% и эксплуатация строительных механизмов — около 5 %.

Следовательно, резервы к снижению стоимости жилого дома надо искать прежде всего в снижении стоимости необходимого комплекта строительных материалов и изделий, а это зависит от принятого конструктивного решения дома и его компоновки.

Важным резервом снижения стоимости строительства является уменьшение накладных расходов путём ускорения темпов возведения дома, уменьшения числа рабочих на постройке и на заводах строительной индустрии, путём всемерной и комплексной механизации процессов.

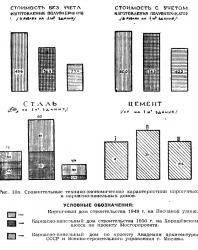

Сравнительные технико-экономические показатели для каркасно-панельных и кирпичных домов даны в виде диаграмм на рис. 10а и рис. 10б.

На рис. 10а показано, как меняется стоимость набора основных строительных материалов в зависимости от конструктивного решения дома. Как в этой, так и в следующих диаграммах сравнение ведётся для трёх одинаковых по кубатуре и площади домов. Показатели по всем трём домам составлены на основе рабочих чертежей и детальных спецификаций.

Подсчёты показывают, что стоимость набора основных материалов для каркасно-панельного дома описанной выше конструкции в два раза меньше, чем для кирпичного, если сравнение проводить по исходным материалам (т. е. брать стоимость кирпича, цемента, извести, инертных и т. д.). При сравнении стоимости комплекта материалов и изделий, когда вместо стоимости исходных материалов — цемента, извести и инертных — берётся стоимость сборных железобетонных деталей (по ныне действующему прейскуранту), стоимость набора для каркасно-панельного дома в 1,5 раза меньше, чем для кирпичного.

На рис. 10б даны показатели веса для трёх указанных выше домов. Как видим, вес каркасно-панельного дома в 2,5 раза меньше, чем вес кирпичного.

Известно, что транспортные расходы составляют около 20% от стоимости жилого дома. Уменьшение веса дома в 2,5 раза означает существенное уменьшение транспортных расходов.

В условиях строжайшей экономии материала и цемента особо важными являются показатели затрат этих материалов.

На диаграмме видно, что затрата цемента в каркасно-панельных домах не превышает затрату в кирпичных; затрата же металла в каркасно-панельных домах доведена до 3,7 кг на 1 куб. м здания, т. е. ниже нормы затрат металла в строительстве кирпичных многоэтажных домов (4—6 кг/м3).

Большая потребность в металле, как уже говорилось, являлась одной из главных причин, мешавших развитию этого прогрессивного метода домостроения. Новые конструкции каркасно-панельных домов снимают вопрос о чрезмерных затратах металла в таких домах.

При каркасно-панельных конструкциях в 1,5 раза снижаются затраты древесины, полностью отпадают затраты кирпича и т. д., уменьшается трудоёмкость строительства и его стоимость.

Подсчёты показывают, что даже при современном низком уровне механизации заводов сборного железобетона суммарные затраты труда на возведение каркасно-панельных домов почти в 1,5 раза ниже затрат на возведение кирпичных домов. Особенно большая разница при этом в затратах труда на постройке (1,7 человеко-дня на м2 в каркасно-панельных домах вместо 3 человекодней на м2 в кирпичных).

Значительно возрастают темпы возведения домов. Дом на Соколиной горе возведён за 100 дней. Корпус № 7 по Хорошёвскому шоссе фактически построен в течение 73 дней. Следовательно, уже достигнутые на опытных объектах сроки возведения каркасно-панельных домов значительно короче, чем кирпичных, при этом зимние условия оказывают малое влияние.

Возможность возведения каркасно-панельных домов быстрыми темпами подтверждают показатели, характеризующие использование монтажных кранов на постройке. В то время как на один цикл работы башенного крана типа БКТС при постройке кирпичного дома приходится 0,32 кв. м полезной площади, при каркасно-панельных этот показатель достигает 0,70 кв. м за цикл.

Одним из важнейших показателей эффективности крупнопанельного домостроения является величина капиталовложений в строительство заводов при возведении каркасно-панельных и кирпичных домов.

Исследования кандидата технических наук С.К. Лазаревича показали, что капиталовложения в стройиндустрию при каркасно-панельных домах, отнесённые к 1 кв. м жилой площади, составляют 205 руб/м2 (в ценах 1945 г.), в то время как при кирпичных домах — 227 руб/м2.

Данные технико-экономического анализа показывают выгодность каркасно-панельного домостроения с точки зрения материальных затрат, темпов строительства, более эффективного использования капиталовложений в стройиндустрию. Каркасно-панельное домостроение таит большие возможности снижения стоимости жилищного строительства.

Приведённые данные технико-экономического анализа относятся к домам средней этажности. Выгодность каркасно-панельных конструкций, как уже отмечалось, возрастает с повышением этажности.

***

Каркасно-панельные конструкции домов, показанные в общем виде на рис. 5а и рис. 5б и в деталях на рис. 6—9, разработаны, исходя из условий использования наличной производственной базы и монтажных кранов грузоподъёмностью до 1,5 т. Возможность возводить дома этой конструкции при существующей материально-производственной базе является её основным преимуществом. Вместе с тем ограничение габаритов и веса панелей требует членения панелей междуэтажных перекрытий и стен, их стыкования в пределах комнаты. Дробность элементов конструкции (членение панелей на ряд более мелких) снижает темпы монтажа дома, влечёт дополнительные работы по разделке мест стыкования, снижает в известной мере жёсткость конструкции и требует мероприятий по её восстановлению. Естественна поэтому тенденция конструкторов придавать панелям дома размеры, согласованные с размерами комнаты, располагая места стыкования панелей по перегородкам. При общепринятых в практике размерах комнат жилого дома необходимые габариты панелей получаются: от 3 до 4 м в одном направлении, до 5—5,5 м в другом; вес таких панелей при применении обычного железобетона достигает 4—5 т, а при применении лёгкого железобетона — 2—3 тонн.

Технология изготовления панелей указанного размера и веса так же, как и возможности их транспортировки и монтажа, проверены на практике.

Новые типы кранов, в частности ползучие краны, тоннажем в 3 и 5 т обеспечивают возможность монтажа многоэтажных домов из такого типа панелей.

Крупные панели перекрытий размером на комнату, а также крупнопанельная облицовка, по предложению Академии архитектуры СССР, приняты в высотном строительстве Москвы. На строительстве университета, гостиницы на Комсомольской площади, гостиницы на Дорогомиловской набережной освоено серийное производство панелей в бетонных матрицах [Метод изготовления панелей в бетонных матрицах разработан кандидатом технических наук Г.К. Хайдуковым.] площадью до 25 кв. м и весом до 5 тонн.

Крупные панели перекрытий высотных зданий опираются на систему металлических прокатных ригелей, что связано с большой затратой металла.

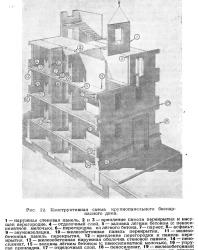

Между тем крупнопанельные перекрытия многоэтажных домов могут быть осуществлены и без применения стального каркаса. На рис. 11 показана конструкция многоэтажного крупнопанельного каркасного дома со сборными железобетонными стойками, разработанная Институтом строительной техники.

Панели перекрытий толщиной 6 см (при шаге стоек 4,0 — 4,5 м), имеющие утолщения по периметру, опираются в данном случае непосредственно на железобетонные стойки каркаса через металлические столики (см. деталь на рис. 11). Вертикальные рёбра этих столиков, выступая выше верха плиты, позволяют соединить панель перекрытия со стойкой с помощью заварки через коротыши-угольники. Панели между собой соединяются кроме того показанными на том же рисунке накладками, рассчитанными на восприятие опорных моментов от веса звукоизоляции и чистого пола, а также от полезной нагрузки на перекрытие.

Армировка панелей принята в виде сварной сетки из холоднотянутой проволоки диаметром 5 мм и сварных проволочных же каркасников, уложенных по периметру в рёбрах.

Отрицательные моменты в плитах воспринимаются полосами сварной сетки, уложенной вверху. В местах стыкования панелей отрицательные моменты воспринимаются накладками, приваренными к закладным пластинкам.

Стойки каркаса, как крайние так и средние, законструированы одинакового сечения 30 X 30 см для всех верхних одиннадцати этажей. Для трёх нижних этажей, имеющих увеличенную высоту этажа, сечение стоек принято 35 X 35 см.

В целях сокращения количества монтажных элементов стыкование стоек принято через этаж.

Стойки каркаса, как и при первом варианте конструкции каркасно-панельного дома, рассчитываются на нормальную силу и проявляющиеся в них моменты при опирании междуэтажных перекрытий без горизонтального смещения.

Так же, как в ригельно-стоечном варианте, жёсткость здания при рассматриваемом безригельном варианте обеспечивается междуэтажными перекрытиями, работающими как горизонтальные диафрагмы жёсткости, и стенами лестничных клеток.

При большой длине здания в работу на боковую жёсткость могут быть вклинены кроме того межквартирные перегородки, выполняемые в этом случае в виде железобетонных (лёгкобетонных) панелей.

Конструкция стен и других элементов здания в безригельном варианте решения каркасно-панельного дома принципиально может быть такой же, как и в первом варианте. При применении монтажных кранов грузоподъёмностью 5 т членение стеновых панелей, неизбежное в первом варианте, в данном случае может быть оправдано только архитектурными соображениями.

При крупнопанельном каркасном решении обеспечивается более высокая степень заводской готовности конструкций укрупнённых элементов, возрастают по сравнению с каркасно-панельным темпы возведения дома, снижаются трудовые затраты и стоимость строительства.

Конструкция с крупными панелями, показанная на рис. 11, применена в четырнадцатиэтажном доме № 26/32 по улице Володарского в Москве (архитектор Чернявский). Проект дома в конструктивной части разработан мастерской академика архитектуры Л.В. Руднева совместно с Институтом строительной техники и Военно-строительным управлением города Москвы на основе социалистического содружества науки и производства.

Эта новая социалистическая форма совместных работ, широко применяемая Академией, даёт всегда хорошие результаты, взаимно обогащая науку и производство.

Крупнопанельные каркасные конструкции домов уменьшают в два раза количество монтажных операций по сравнению с вариантом каркасно-панельного решения, изображённого на рис. 5а и рис. 5б, значительно повышают темпы возведения дома, снимают ряд работ, неизбежных при первом варианте конструкций.

Монтажные 5-тонные краны, необходимые при указанной конструкции, опробованы и показали хорошие качества в практике высотного строительства. С нашей точки зрения, такие краны целесообразны и для применения в строительстве многоэтажных (10—15 этажей) крупнопанельных домов, если эти краны переконструировать на башенные.

На такого типа краны ориентируются строители дома по ул. Володарского и других многоэтажных домов, где применяются крупнопанельные конструкции.

***

Панель стены сама без помощи каркаса в состоянии воспринимать значительные нагрузки. В каркасном варианте панель стены освобождена от передачи на неё нагрузок от междуэтажных перекрытий и крыши, но воспринимает всю вертикальную нагрузку от стен вышележащих этажей; каркас, воспринимая все нагрузки от междуэтажных перекрытий и крыши, удерживает стеновые панели только от горизонтального смещения.

Межкомнатные и межквартирные перегородки каркасно-панельного дома осуществляются обычно из гипсовых или других лёгких плит и выполняют только функции ограждения. Толщина перегородки в капитальном доме по условиям звукоизоляции назначается при этом для межкомнатных перегородок не менее 8—10 см, а для межквартирных — 15 см. Плитные или щитовые перегородки при каркасно-панельном решении дома приходится устанавливать последующим процессом вручную, что замедляет темпы возведения дома,’ противоречит в известной мере основной идее крупнопанельного дома.

Возникает естественная мысль об использовании перегородок в крупнопанельном доме не только как ограждения, но и для опирания на них перекрытий; перегородки при этом конструируются с определёнными несущими свойствами и укрупнённых размеров по соображениям удобства монтажа.

При таком решении отпадает надобность в каком-либо каркасе; конструкция крупнопанельного дома становится «бескаркасной».

Общая идея конструкции крупнопанельного бескаркасного дома показана на рис. 12. Дом монтируется из готовых, отделанных на заводе панелей стен, перекрытий и перегородок размером на комнату.

При бескаркасной схеме образуемые панелями пространственно замкнутые «коробки» обеспечивают ещё большую жёсткость и устойчивость здания, чем при каркасно-панельном.

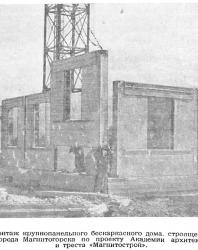

Конструкции крупнопанельных бескаркасных домов разработаны Институтом строительной техники Академии архитектуры СССР, исследованы лабораторно и в настоящее время осваиваются в производстве в городе Магнитогорске совместно с трестом «Магнитострой» МСПТИ СССР.

На рис. 13 показан один из этапов монтажа опытного крупнопанельного бескаркасного дома в квартале 206 города Магнитогорска.

Крупнопанельные бескаркасные конструкции рекомендуются Академией архитектуры СССР для строительства домов большой этажности. Проведённые исследования показывают, что легкобетонные несущие перегородки толщиной 10 см при марке бетона 50 кг/см2 обеспечивают надёжность здания высотой 7—8 этажей, а при марке 70 кг/см2 — в 10 этажей и выше. Изменением марки бетона, толщины перегородок и соответственно их армировки этажность может варьироваться в нужных пределах.

При переходе ог каркасно-панельных конструкций домов к бескаркасным повышается степень заводской готовности дома, повышаются темпы возведения дома, снижаются трудоёмкость и стоимость строительства.

В практике строительства будут находить применение как каркасно-панельные, так и бескаркасные крупнопанельные конструкции домов. Выбор каркасно-панельного или бескаркасного варианта определяется в основном материально-производственной базой строительства, в частности наличным крановым оборудованием. В условиях строительства Москвы при застройке больших массивов домами в 10—15 этажей нам представляется более целесообразным ориентироваться на бескаркасные конструкции.

Проекты крупнопанельных домов разрабатываются научными и проектными организациями Москвы, Киева, Ленинграда и других городов.

На рис. 14 дан общий вид крупнопанельного бескаркасного дома, строящегося в городе Магнитогорске.

Таково состояние теории и практики крупнопанельного домостроения в СССР, развивающегося при совместных усилиях учёных и инженеров Советского Союза.

Проблема сборного железобетонного крупнопанельного домостроения разрабатывается в Советском Союзе большим коллективом специалистов. Тем самым предрешён успех развития этого прогрессивного метода домостроения.

Вместе с тем проблема крупнопанельного домостроения находится только в начальной стадии её разрешения. Крупнопанельное домостроение далеко ещё не стало заводским домостроением.

Осуществлённые первые крупнопанельные многоэтажные дома (на Соколиной горе, на Хорошёвском шоссе, в Магнитогорске) возведены, по существу, не заводскими, а припостроечными, полукустарными методами. Строительством этих домов достигнута основная цель — доказаны техническая возможность и несомненная целесообразность перехода к заводским методам возведения капитальных многоэтажных зданий.

Очередной и самой главной задачей является теперь разработка технологии заводского конвейерного производства домов, постройка домостроительных заводов и затем освоение процесса массового производства и монтажа домов. Эта задача в настоящее время решается конструкторами-строителями в содружестве с машиностроителями, механиками и технологами.

Идея широкого развития крупнопанельного заводского домостроения в Советском Союзе всё больше и больше проникает и массы; крупнопанельным домостроением занимаются уже не одиночки, а коллективы учёных, инженеров-строителей, инженеров-машиностроителей, архитекторов.

Развитие крупнопанельного домостроения в Москве проходит под руководством Московского Комитета партии большевиков и лично секретаря МК ВКП(б) Никиты Сергеевича Хрущёва. От него инженеры и архитекторы, работающие над крупнопанельными домами, получают критику решений и моральную поддержку в исканиях; целый ряд выдвинутых лично им смелых и правильных предложений даёт новые перспективы к совершенствованию технологии, к новым конструктивным и архитектурным решениям крупнопанельных домов.

Прогресс крупнопанельного домостроения во многом зависит от развития науки в этой области.

Основными задачами советских учёных в этой области являются:

а) осуществление тесной связи науки с практикой как ид этапе проектирования и строительства домостроительных заводов, так и освоения заводского производства домов и их монтажа;

б) совершенствование существующей и изыскание новой технологии производства дешёвых лёгких заполнителей для бетонов и лёгких плитных вкладышей, необходимых при крупнопанельных конструкциях; организация массового производства лёгких эффективных материалов для домостроения;

в) изыскание способов ускорения и регулирования сроков твердения бетона, что является основным фактором для удешевления заводского производства конструкций;

г) совершенствование существующих и разработка новых механизмов, необходимых для конвейерного производства панелей и других элементов дома на заводах, для отделки панелей; создание новых типов монтажных кранов и приспособлений для транспортировки панелей.

Крупнопанельное домостроение, основанное на новой передовой индустриальной технике, требует и новых архитектурных решений.

Требуется принципиально иной подход к решению архитектуры, ибо при крупнопанельном строительстве в корне изменена конструктивная сущность дома, в корне изменена технология возведения дома.

Если в кирпичном доме основным элементом, образующим структуру дома, является кирпич весом в 2 кг, приспособленный для удобной укладки его рукой человека, то в крупнопанельном доме элементом, образующим его структуру, стала панель весом от 1,5 до 5,0 т, размером от 10 до 25 кв. м, укладываемая уже не рукой человека, а гигантом-краном высотой в 30—60 м с вылетом стрелы в 18—27,5 м.

Таким образом, 5 000 кг вместо 2 кг, 27,5 м вместо 70 см — таково происшедшее при переходе от кирпичного к крупнопанельному дому изменение в весе и размерах элемента, которое не может не повлечь за собой изменения характера архитектуры дома.

В области крупнопанельного домостроения в настоящее время работает большой коллектив архитекторов, в том числе и такие мастера, как А.Г. Мордвинов, Л.В. Руднев, Б.М. Иофан и др. Нет сомнений, что архитектурное решение крупнопанельных домов будет выдержано в духе социалистического реализма, правдиво отображающего новую конструктивную сущность таких домов.

Под руководством партии большевиков и советского правительства в Советском Союзе созданы материальные условия для развития самой передовой строительной техники, самой передовой архитектуры.

Советские архитекторы и строители, опираясь на передовую технику, руководствуясь учением великих вождей Ленина и Сталина, создадут изобилие жилищного фонда, необходимое для нашего движения вперёд, к коммунизму.

Добавить комментарий